Flexibel einsetzbar

Mit einer rein geometrischen und algorithmischen Methode verhindern Wissenschaftler des Fraunhofer IGD Treppenstufenartefakte im Multimaterial-3D-Druck. Um Quantisierungsfehler zu vermeiden, modulieren sie die Oberfläche des Objekts mit einem hochfrequenten Signal. Das Ergebnis sind geometrisch und farblich akkurate Oberflächen. Ihre Forschungsergebnisse präsentieren die Wissenschaftler in dem Paper „Shape Dithering for 3D Printing“, das im Rahmen der Computergrafik-Messe SIGGRAPH veröffentlicht wird.

Mit einer rein geometrischen und algorithmischen Methode verhindern Wissenschaftler des Fraunhofer IGD Treppenstufenartefakte im Multimaterial-3D-Druck. Um Quantisierungsfehler zu vermeiden, modulieren sie die Oberfläche des Objekts mit einem hochfrequenten Signal. Das Ergebnis sind geometrisch und farblich akkurate Oberflächen. Ihre Forschungsergebnisse präsentieren die Wissenschaftler in dem Paper „Shape Dithering for 3D Printing“, das im Rahmen der Computergrafik-Messe SIGGRAPH veröffentlicht wird.

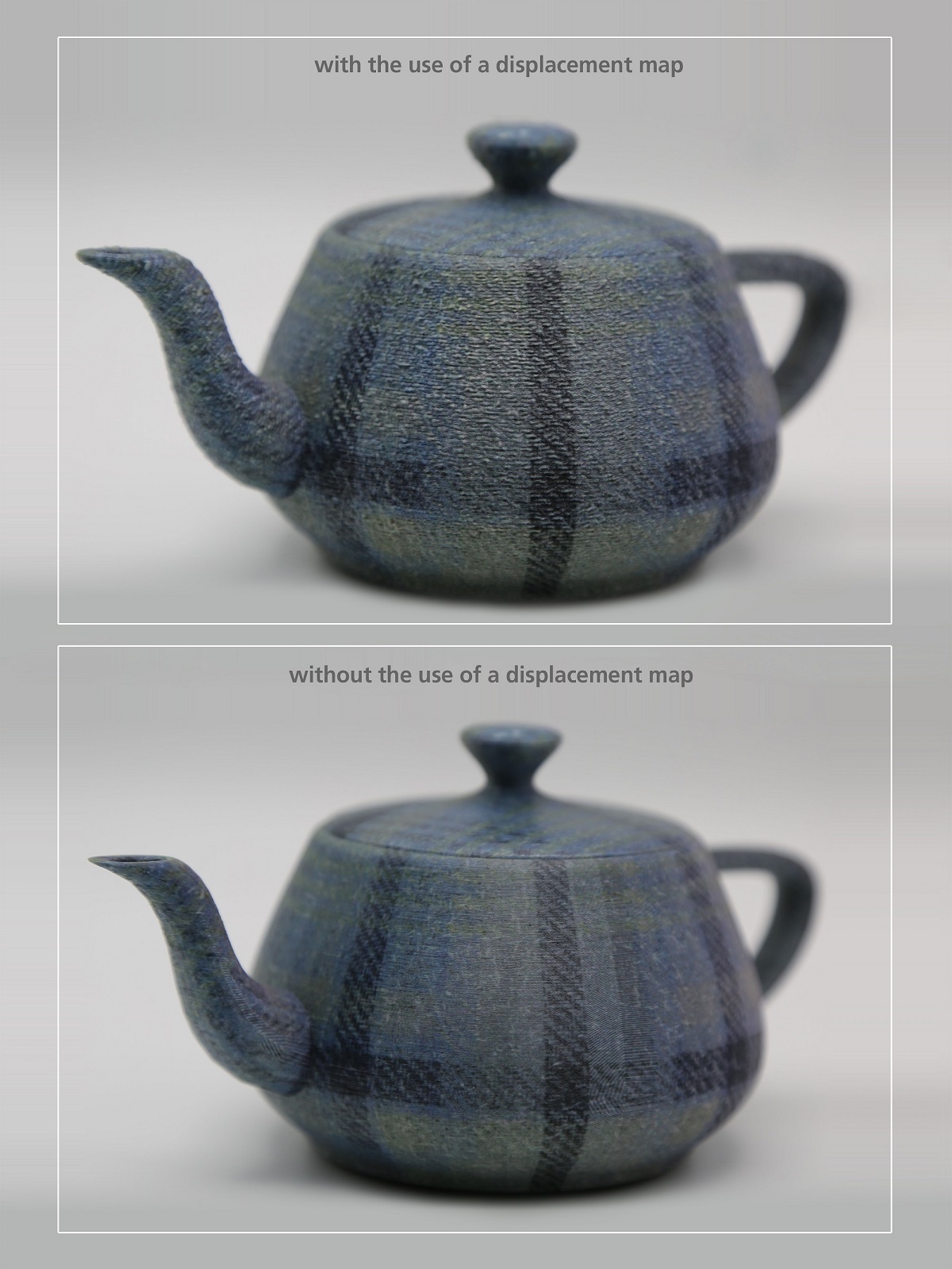

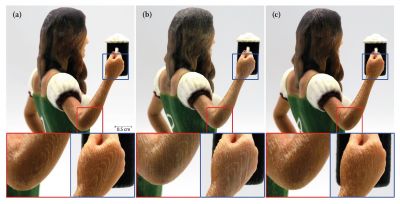

Treppenstufenartefakte sind in herkömmlichen 3D-Druck-Verfahren unvermeidbar. Sie sind visuell störend und können für den Druck sogar strukturell nachteilig sein. Um akkuratere Oberflächen erzeugen zu können, haben Forscher des Fraunhofer-Instituts für Graphische Datenverarbeitung IGD ein neues Verfahren für Polyjet-Drucker entwickelt. Die Herangehensweise minimiert Quantisierungsfehler, sodass Treppenstufenartefakte im tatsächlichen Druck nicht mehr wahrnehmbar sind und weit unter den physikalischen Effekten des Druckprozesses liegen. Das Ergebnis ist eine gleichmäßigere und glattere Oberfläche der Objekte.

Unterhaltungsbranche profitiert von hochwertigen Druckergebnissen

Um den gewünschten Effekt zu erhalten, wird die Oberfläche des Objekts mit einem hochfrequenten Signal, beispielsweise mit blauem Rauschen, moduliert. Dadurch erfolgt eine Verteilung der Quantifizierungsfehler auf hohe Frequenzen, die dann später durch die Funktion des menschlichen Auges und vieler Druckprozesse entfernt werden. „Die Druckzeit bleibt, unabhängig vom Verfahren, gleich. Auch zusätzliche Rechenzeit benötigt das Dithering-Verfahren nicht“, erklärt Alan Brunton aus dem dreiköpfigen Autorenteam.

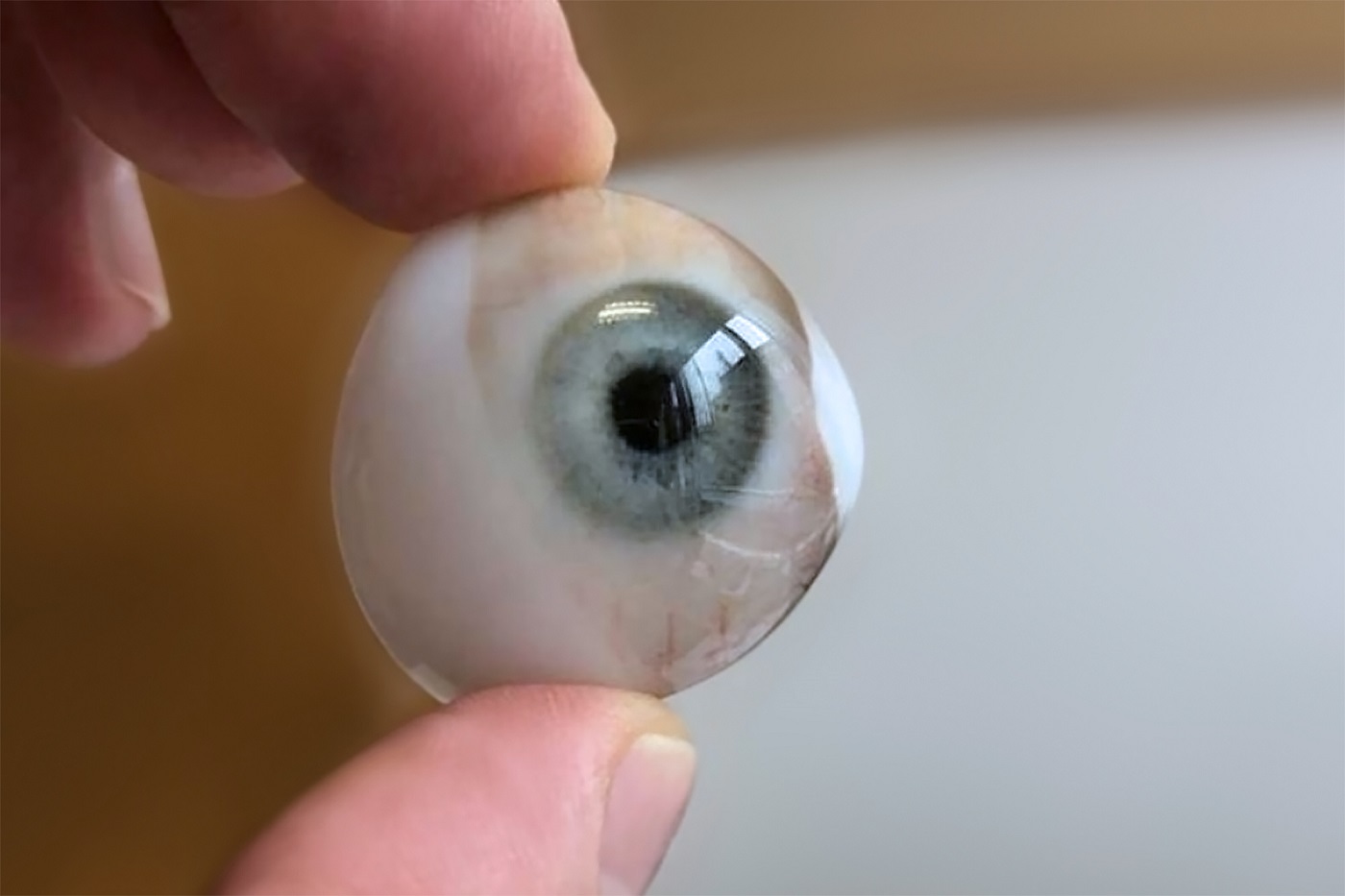

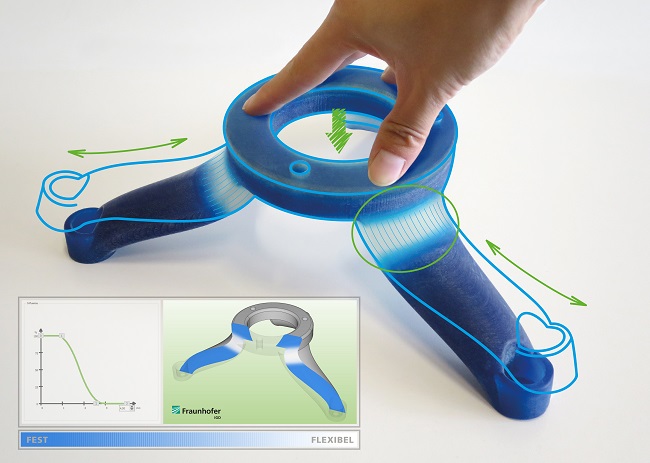

Eingesetzt wird das Verfahren beispielsweise in der Unterhaltungsbranche. Für animierte Filme, Videospiele oder für Gesellschaftsspiele werden Figuren und Objekte gedruckt. Im Gegensatz zu bisherigen Verfahren profitieren diese durch den Shape Dithering Ansatz von geometrischer und farblicher Präzision und erscheinen so besonders realistisch.

Flexibel einsetzbar

Als rein algorithmische Methode kann das Dithering-Verfahren unabhängig von der Hardware, also mit unterschiedlichen Polyjet-3D-Druckern, genutzt werden. Die im Paper vorgestellte Lösung wird mit dem 3D-Druckertreiber „Cuttlefish“ des Fraunhofer IGD eingesetzt. Ausgehend von den nun veröffentlichten Ergebnissen werden die Wissenschaftler zukünftig die weiterführende Hypothese untersuchen, ob die gedruckten Objekte – bedingt durch ihre glattere Oberfläche – auch belastbarer sind.

Das Paper „Shape Dithering for 3D Printing“ wurde zur Präsentation auf der SIGGRAPH 2022, der wichtigsten Veranstaltung für Computergraphik, akzeptiert. Die Konferenz findet als Hybridveranstaltung sowohl virtuell als auch vor Ort in Vancouver vom 8. bis 11. August statt. Mostafa Morsy Abdelkader Morsy, Erstautor des Papers, präsentiert dieses am 9. August um 10.45 Uhr Ortszeit stellvertretend für das Forschungsteam.

Weiterführende Informationen:

Das gesamte Paper und ergänzende Materialien (Supplemental Material) finden Sie unter:

– https://www.cuttlefish.de/publications

– https://dl.acm.org/doi/10.1145/3528223.3530129

Schauen Sie hier das Video: https://www.youtube.com/watch?v=ps4m5WDqrbM

—

Fraunhofer IGD auf der SIGGRAPH / 8-11. August 2022

Präsentation Paper – 9. August 2022, 10:45 Uhr

Verantwortlicher für diese Pressemitteilung:

Fraunhofer-Institut für Graphische Datenverarbeitung IGD

Frau Daniela Welling

Fraunhoferstraße 5

64283 Darmstadt

Deutschland

fon ..: +49 6151 155-146

web ..: https://www.igd.fraunhofer.de

email : presse@igd.fraunhofer.de

Über das Fraunhofer IGD:

Seit 1987 setzt das Fraunhofer-Institut für Graphische Datenverarbeitung IGD internationale Standards für angewandte Forschung im Visual Computing, der bild- und modellbasierten Informatik. Wir verwandeln Informationen in Bilder und Bilder in Informationen und unterstützen Industrie und Wirtschaft dabei, sich strategisch zu entwickeln. Stichworte sind Mensch-Maschine-Interaktion, Virtual und Augmented Reality, Künstliche Intelligenz, interaktive Simulation, Modellbildung sowie 3D-Druck und 3D-Scanning. Rund 180 Forscherinnen und Forscher generieren an den drei Standorten Darmstadt, Rostock und Kiel neue technologische Anwendungslösungen und Prototypen für die Industrie 4.0, das digitale Gesundheitswesen und die »Smart City«. Internationale Relevanz entfalten unsere Produkte durch die Zusammenarbeit mit dem Schwesterinstitut in Graz und Klagenfurt. Mithilfe unserer Matrixorganisation bedienen wir unsere Kundschaft aus den unterschiedlichsten Branchen mit relevanten technischen und wettbewerbsorientierten Leistungen. Hierfür haben wir branchenerfahrene, crossfunktionale Teams aus Expertinnen und Experten, die auch Planung, Leitung und Evaluation für alle Projektgrößen übernehmen.

Pressekontakt:

Fraunhofer-Institut für Graphische Datenverarbeitung IGD

Frau Daniela Welling

Fraunhoferstraße 5

64283 Darmstadt

fon ..: +49 6151 155-146

web ..: https://www.igd.fraunhofer.de

email : presse@igd.fraunhofer.de