Skalierbare Bestückautomaten von FUJI erreichen Rekordmarke bei Installationen

Kelsterbach, 14. Juni 2021 – Die FUJI CORPORATION verzeichnet 100.000 installierte Module seiner Bestückautomaten-Serie NXT. Der multifunktionale Bestückungsautomat der neusten Generation ist insbesondere auf sehr hohe Geschwindigkeit und Positioniergenauigkeit ausgelegt. In Europa werden die Module von der FUJI EUROPE CORPORATION ( www.fuji-euro.de) vertrieben. Zu Gunsten von Flexibilität, Modernität und Skalierbarkeit wird die NXT-Serie von FUJI stetig weiterentwickelt und auf alle neuen Arten von Produktionstypen und Technologien abgestimmt.

Die Markteinführung der skalierbaren Bestückplattform erfolgte im Jahr 2003 mit der ersten Generation der NXT. Um den sich stetig verändernden Kundenanforderungen und neuen Technologieentwicklungen gerecht zu werden, wird die NXT kontinuierlich weiterentwickelt. 2008 erreichte FUJI mit der NXT II die nächste Entwicklungsstufe. 2013 stellte das Unternehmen die NXT III vor, die insbesondere auf Produktivität, Platzierungsqualität und Benutzerfreundlichkeit ausgelegt ist, und brachte 2020 die SMT-Plattform NXTR für die automatisierte Elektronikfertigung auf den Markt.

Neuer Rekord in Installationen der modularen Bestückplattform

Im Zeitraum 2003 bis 2015 wurden weltweit 50.000 NXT-Module installiert. Bis März 2021 konnte FUJI die Verkaufszahl verdoppeln und so einen neuen Meilenstein erreichen. Die NXT-Module kommen in Europa, in den USA und im großen Stil im asiatischen Raum zum Einsatz, wobei der Großteil der 100.000 installierten Module der Ausbaustufe NXT III entspricht. Die NXT-Serie wird in etwa 60 Ländern rund um den Globus eingesetzt.

Die FUJI EUROPE CORPORATION GmbH vertreibt die NXT-Serie für den Großraum Europa. Der Spezialist für Elektronik-Bestückungsautomaten deckt mit seinem Portfolio alle Bereiche einer modernen Produktion ab: von hochflexiblen Bestücksystemen im High-Mix bis hin zu kompletten Bestückungslinien im High-Volume.

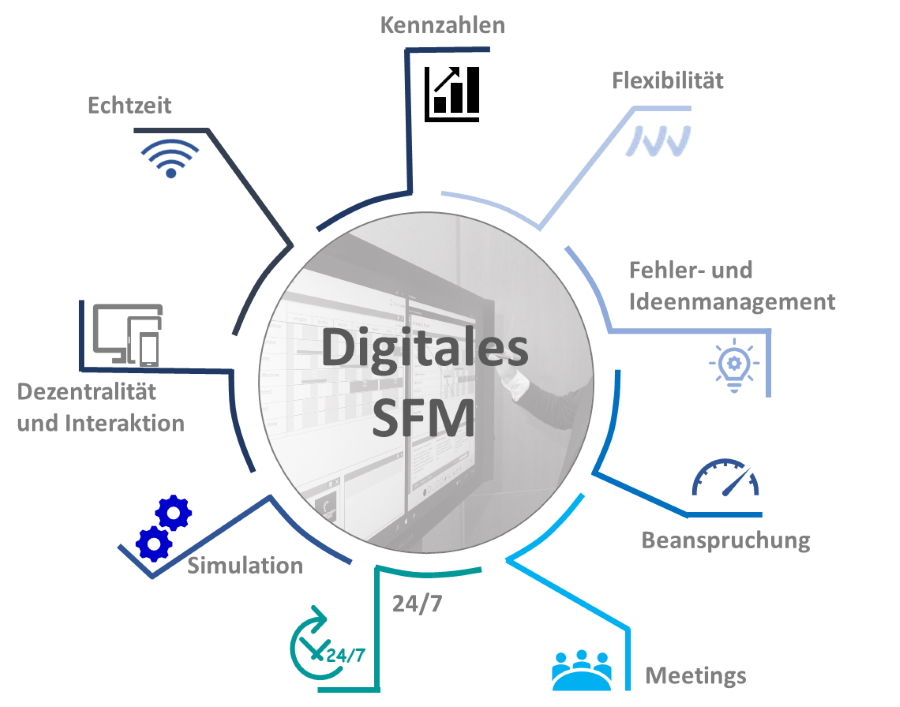

Klaus Gross, General Manager der FUJI EUROPE CORPORATION GmbH, erklärt den starken Anstieg der Installationszahlen, gerade in den vergangenen Jahren: „Unsere Bestücksysteme der NXT-Serie erfüllen die aktuellen SMT-Anforderungen wie kurze Umrüstzeiten und Flexibilität, aber auch zunehmend automatisierte, digitalisierte Prozesse. Sie passen sich damit den Bedürfnissen der smarten Fabriken an.“

Das Modul NXT III ist in den zunehmend digitalisierten Fabriken besonders gefragt. Die NXT III wird z.B. bei der Produktion von mobilen Geräten, Wearables, Automobilprodukten und Server-Computern eingesetzt. Das Modul unterstützt zudem Prozesse, die vom Prototyping bis zur Produktion mit variabler Mischung und variablen Volumen reichen.

„In der Produktion spielt der Faktor Zeit eine immer größere Rolle. Unser multifunktionaler modularer Bestückungsautomat der dritten Generation ist daher besonders auf Geschwindigkeit ausgelegt. Er unterstützt kleinste Teile, die in der Massenproduktion verwendet werden, mit extremer Positioniergenauigkeit. So wird den neuen Anforderungen am Markt entsprochen“, sagt Klaus Gross.

Die FUJI EUROPE CORPORATION GmbH mit Sitz in Kelsterbach ist seit 1991 als direkte Niederlassung des japanischen Konzerns FUJI CORPORATION im europäischen Markt tätig. Gestartet im Jahr 1959 als Werkzeugmaschinenhersteller, verfügt FUJI CORPORATION heute über mehrjährige Erfahrung im Maschinenbau und im Bereich der Elektronik-Bestückungsautomaten sowie in Robotic Solutions.Der Konzern ist ein international führender Maschinen-Lieferant.FUJI EUROPE CORPORATION deckt alle Bereiche einer modernen Produktion im Großraum Europa ab: von hochflexiblen Bestücksystemen im High-Mix bis hin zu kompletten Bestückungslinien im High-Volume. Die innovativen Bestücksysteme aus der NXT- und AIMEX-Serie sind Fundamente der SMT-Anforderungen. Als Europazentrale ist das Unternehmen verantwortlich für die Marktentwicklung in Zentral- und Osteuropa, Afrika, Russland und im Nahen Osten. FUJI EUROPE CORPORATION zählt rund 80 Mitarbeiter und unterstützt namhafte Unternehmen aus der Elektronikbranche in den Bereichen: Sales, Service, Ersatzteillager, Customer Process Support und Logistik/Auftragsabwicklung.

www.fuji-euro.de

Firmenkontakt

FUJI EUROPE CORPORATION GmbH

Sofia Fountoukidou

Fujiallee 4

65451 Kelsterbach

+49 (0) 6107 68 42 182

so.fountoukidou@fuji-euro.de

http://www.fuji-euro.de

Pressekontakt

punctum pr-agentur GmbH

Ulrike Peter

Neuer Zollhof 3

40221 Düsseldorf

0 211 9717977-0

up@punctum-pr.de

http://www.punctum-pr.de

Die Bildrechte liegen bei dem Verfasser der Mitteilung.