Maßgeschneiderte Plug-Ins mit agilen Entwicklungsmethoden über Docker-Container einfach ausprägen

Montabaur, 15. April 2020 – Die iTAC Software AG ( www.itacsoftware.com) hat an ihr Manufacturing Execution System iTAC.MES.Suite eine neue Lösung „angedockt“: ab sofort ist die Entwicklungsumgebung für Workbench-Plug-Ins lokal und Docker-basiert ausgelegt. Dies ermöglicht schnellere, einfachere und ressourcenschonendere Entwicklungsprozesse.

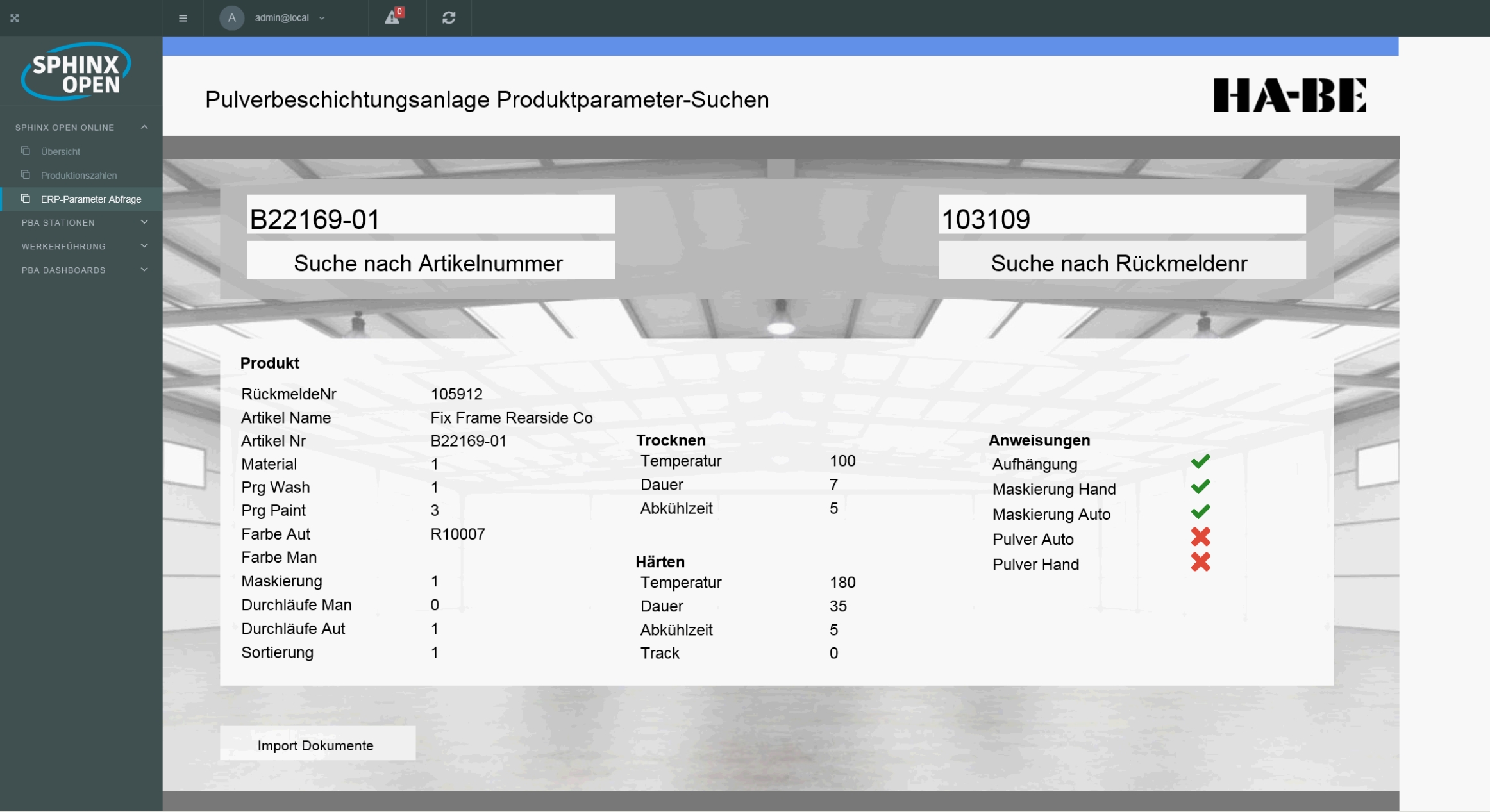

Die iTAC.MES.Suite ist ein Manufacturing Execution System mit anpassungsfähiger IT-Architektur und IoT-/IIoT-Fähigkeit. Sie bietet verschiedene Services zur Vernetzung, Automatisierung und Analyse von Produktionsprozessen. Die iTAC.Workbench ist ein browserbasiertes Framework zur Einbindung und Entwicklung von HTML5-konformen Anwendungen in Form von Plug-In-Komponenten. Das neue Framework ist darauf ausgerichtet, die Vielzahl der iTAC- und kundenspezifischen Anwendungen zu konsolidieren. Damit legt iTAC verstärkt den Fokus auf Plattformunabhängigkeit, Flexibilität, Mobile-Fähigkeit, Usability und einfache Verteilung.

Mit der neuen lokalen Docker-basierten Entwicklungsumgebung für Workbench-Plug-Ins vereinfacht iTAC weiter die Prozesse und den Handlungsspielraum für spezifische Anwendungen. „Container-basierte Anwendungen verbrauchen deutlich weniger Hauptspeicher als zum Beispiel virtuelle Maschinen und lassen sich viel schneller starten und stoppen. Im Vergleich zu VMs arbeiten Docker Container sehr schnell. Container lassen sich sehr schnell bereitstellen, sind hochskalierbar, kleiner und kompakter als virtuelle Server. Sie lassen sich optimal für Microservices einsetzen. Die Entwicklung unserer Plug-Ins gestaltet sich damit agiler, ressourcenschonender und effektiver“, erklärt Peter Bollinger, CEO der iTAC Software AG.

Alle zur Entwicklung erforderlichen Komponenten befinden sich im Docker-Container. Auf dem Application Server werden die iTAC.MES.Suite und die iTAC.Workbench als Laufzeitumgebung betrieben. Die entwickelten Plug-Ins können direkt getestet, nach erfolgreichem Test für die reale Produktion freigeben und schließlich in die iTAC.Workbench eingebunden werden.

Die iTAC Software AG, ein eigenständiges Unternehmen des Maschinen- und Anlagenbaukonzerns Dürr, bietet internetfähige Informations- und Kommunikationstechnologien für die produzierende Industrie. Das 1998 gegründete Unternehmen zählt heute zu den führenden MES-Herstellern. Die iTAC.MES.Suite ist ein Manufacturing Execution System, das weltweit bei Unternehmen unterschiedlicher Industriezweige wie Automotive, Elektronik/EMS, Telekommunikation, Medizintechnik, Metallindustrie und Energie zum Einsatz kommt. Weitere Systeme und Lösungen zur Umsetzung der IIoT- und Industrie 4.0-Anforderungen runden das Portfolio ab. Die iTAC Software AG hat ihren Hauptsitz in Montabaur in Deutschland sowie eine Niederlassung in den USA, China und Japan, und verfügt über ein weltweites Partnernetzwerk für Vertrieb und Service. Die Philosophie von iTAC ist es, Menschen, Daten und Systeme miteinander zu verbinden.

Der Dürr Konzern zählt zu den weltweit führenden Maschinen- und Anlagenbauern mit ausgeprägter Kompetenz in denBereichen Automatisierung und Digitalisierung/Industrie 4.0. Produkte, Systeme und Services von Dürr ermöglichen hocheffiziente Fertigungsprozesse in unterschiedlichen Industrien. Dürr beliefert Branchen wie die Automobilindustrie, den Maschinenbau, die Chemie, Pharma- und holzbearbeitende Industrie. Das Unternehmen verfügt über 92 Standorte in 32 Ländern und zählt weltweit 16.500 Mitarbeiter.

Firmenkontakt

iTAC Software AG

Michael Fischer

Aubachstraße 24

56410 Montabaur

+49 (0)2602 1065-217

+49 (0)2602 1065 30

michael.fischer@itacsoftware.de

http://www.itacsoftware.de

Pressekontakt

punctum pr-agentur GmbH

Ulrike Peter

Neuer Zollhof 3

40221 Düsseldorf

+49 (0)211-9717977-0

pr@punctum-pr.de

http://www.punctum-pr.de

Die Bildrechte liegen bei dem Verfasser der Mitteilung.

Obwohl Industrieunternehmen die Relevanz des IIoT (das industrielle Internet der Dinge /Industrial Internet of Things) erkannt haben, sind sie dennoch zögerlich in der Umsetzung, und das Potenzial wird bei Weitem nicht ausgeschöpft. Die Vernetzung von Maschinen, Anlagen und Produkten, die Integration der Daten in Unternehmensanwendungen, kombiniert mit innovativen Technologien wie z.B. Künstliche Intelligenz oder Cloud Computing, führen zu großen Veränderungen in den Produktionsprozessen und Unternehmensorganisationen. Kommen darüber hinaus neue Produktionsformen wie beispielsweise der 3D-Druck zum Einsatz, entstehen völlig neue Konzepte.

Obwohl Industrieunternehmen die Relevanz des IIoT (das industrielle Internet der Dinge /Industrial Internet of Things) erkannt haben, sind sie dennoch zögerlich in der Umsetzung, und das Potenzial wird bei Weitem nicht ausgeschöpft. Die Vernetzung von Maschinen, Anlagen und Produkten, die Integration der Daten in Unternehmensanwendungen, kombiniert mit innovativen Technologien wie z.B. Künstliche Intelligenz oder Cloud Computing, führen zu großen Veränderungen in den Produktionsprozessen und Unternehmensorganisationen. Kommen darüber hinaus neue Produktionsformen wie beispielsweise der 3D-Druck zum Einsatz, entstehen völlig neue Konzepte.