MES-Software-Spezialist nutzt Synergien mit Experte für Maschinenanbindung

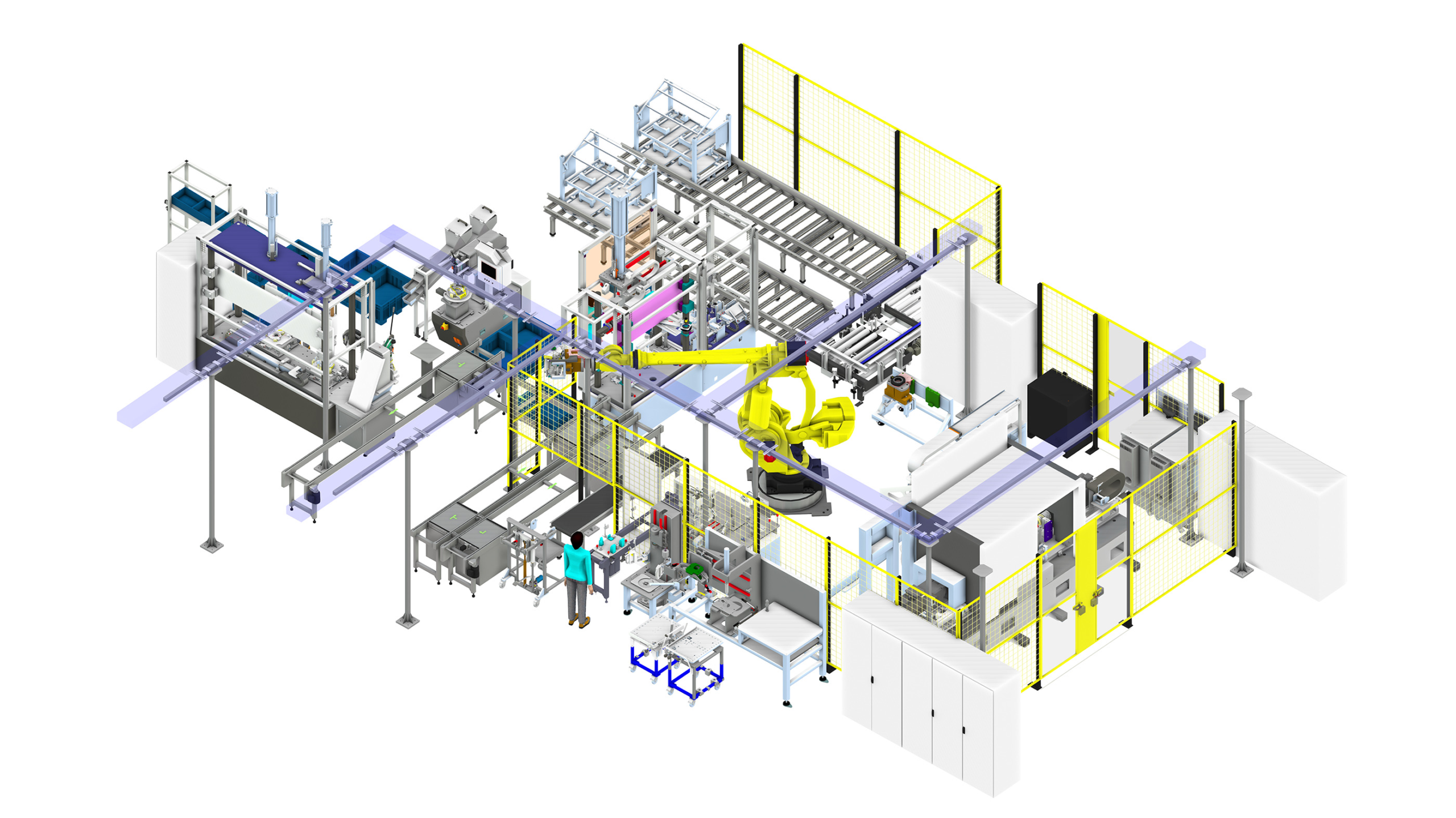

Montabaur, 17. Februar 2021 – Die zum Dürr-Konzern gehörende iTAC Software AG ( www.itacsoftware.com) stärkt ihre Position im Bereich Digitalisierung/Industrie 4.0 durch die Übernahme von 100% der Anteile an der kanadischen Cogiscan Inc. Cogiscan ist ein Lösungsanbieter für die Elektronikfertigung, der in den Bereichen Konnektivität und Analytik führend in seinem Markt ist und weiterhin eigenständig agieren wird. Cogiscan bringt eine fundierte Domänenexpertise in den Bereichen Maschinenkonnektivität, Analytik und Fabrikautomatisierungssoftware sowie ein umfangreiches Netzwerk von Partnerschaften mit führenden Maschinen- und Softwareanbietern mit.

„Digitalisierung ist eine der Kernkompetenzen des Dürr-Konzerns und bietet große Wachstumspotenziale. Mit der Akquisition von Cogiscan ergänzen wir die Digital Factory, eine bereichsübergreifende virtuelle Organisation zur gemeinsamen Entwicklung digitaler Produkte innerhalb des Dürr-Konzerns, um ein starkes Expertenteam und Schlüsseltechnologien“, erklärt Peter Bollinger, Vorstandsvorsitzender der iTAC Software AG.

Cogiscan wurde 1999 mit Hauptsitz in Bromont, Quebec, Kanada gegründet und ist mit seinen Lösungen in 450 Werken von Kunden in 50 Ländern weltweit vertreten. In den vergangenen 22 Jahren hat sich das Unternehmen zu einem Technologieführer in der Elektronikfertigungsbranche entwickelt. Die TTC (Track, Trace and Control)-Plattform von Cogiscan bildet eine Grundlage für die intelligente Fabrik der Zukunft und schließt die Lücke zwischen dem Shopfloor und Unternehmenssystemen wie MES, PLM und ERP.

Trend zu stärkerer Integration und Konnektivität

Mit der Übernahme von Cogiscan nimmt die Digital Factory des Dürr-Konzerns eine starke Position in einem expandierenden Segment ein: „Das Geschäftsfeld der Maschinenkonnektivität wird voraussichtlich überdurchschnittliche Wachstumsraten erzielen, da Produktionsunternehmen zunehmend unter Druck stehen, ihre Digitalisierungsinitiativen zu beschleunigen, um in einer sich schnell verändernden globalen Lieferkette ihre Wettbewerbsfähigkeit zu optimieren“, erklärt Peter Bollinger. „Am Beginn jeder Digitalisierungs-Roadmap stehen die automatisierte Erfassung von Qualitätsdaten und die Notwendigkeit, Daten über alle Maschinen und Softwareanwendungen hinweg zu integrieren und gemeinsam zu nutzen. Dies ist eine Herausforderung, die durch die große Vielfalt an Datenquellen und Schnittstellen im Zusammenhang mit älteren Geräten und Systemen noch verschärft wird.“

Historie der Zusammenarbeit

Die iTAC Software AG und Cogiscan blicken bereits auf eine lange und erfolgreiche Zusammenarbeit zurück. Cogiscan arbeitet in einem Netzwerk mit Softwareanbietern, die die von Cogiscan gesammelten Maschinendaten nutzen, um den Wert und die Effizienz ihrer eigenen Lösungen zu erhöhen. Dazu gehören mehrere führende MES-Anbieter, die unter anderem in der Elektronikfertigungsindustrie tätig sind. Cogiscan arbeitet bereits seit über 10 Jahren mit iTAC zusammen.

Darüber hinaus hat Cogiscan starke Partnerschaften mit führenden Maschinenherstellern aufgebaut und bietet Konnektivität und andere TTC-Technologien, die in die Software-Portfolios der Maschinenhersteller eingebettet ist.

Nutzung von Synergien und Ausbau von Geschäftsfeldern

„Gemeinsam mit Cogiscan können wir unseren Kunden ein breiteres Spektrum an Smart Factory-Lösungen anbieten. Cogiscan ist ein technologisch führender Anbieter von Maschinenvernetzungs- und Analyselösungen“, sagt Peter Bollinger.

Cogiscan wird weiterhin als unabhängiges Unternehmen agieren und seine zentrale Geschäftsstrategie, die die Zusammenarbeit mit anderen Maschinen- und Softwareunternehmen außerhalb des Dürr-Konzerns beinhaltet, beibehalten. Die Integration in den Dürr-Konzern bietet eine gute Basis, um das Umsatzwachstum von Cogiscan zu beschleunigen. Als Teil des Dürr-Konzerns erhält Cogiscan einen stärkeren Zugang zu großen globalen Kunden und kann sein Geschäft schneller ausbauen.

„Cogiscan wird in vielerlei Hinsicht von der Bekanntheit und den Ressourcen des Dürr-Konzerns profitieren. Dieser Schritt bringt zwei wichtige Vorteile für Cogiscan und für unsere Kunden. Erstens sichert er die langfristige Zukunft von Cogiscan durch die finanzielle Unterstützung und Stabilität, die ein großer Konzern bietet. Darüber hinaus werden die Synergien die Umsetzung unserer ursprünglichen Vision beschleunigen. Wir sind der Meinung, dass dies eine perfekte Ergänzung für beide Unternehmen ist und wir freuen uns auf diese neue Etappe in unserer Unternehmensgeschichte“, sagte Vincent Dubois, CEO von Cogiscan und Mitbegründer des Unternehmens. Vincent Dubois wird zusammen mit den anderen Mitgründern und dem Management-Team als Teil des Übergangsplans für mehrere Jahre an Bord bleiben.

Die iTAC Software AG, ein eigenständiges Unternehmen des Maschinen- und Anlagenbaukonzerns Dürr, bietet internetfähige Informations- und Kommunikationstechnologien für die produzierende Industrie. Das 1998 gegründete Unternehmen zählt heute zu den führenden MES-Herstellern. Die iTAC.MES.Suite ist ein Manufacturing Execution System, das weltweit bei Unternehmen unterschiedlicher Industriezweige wie Automotive, Elektronik/EMS, Telekommunikation, Medizintechnik, Metallindustrie und Energie zum Einsatz kommt. Weitere Systeme und Lösungen zur Umsetzung der IIoT- und Industrie 4.0-Anforderungen runden das Portfolio ab. Die iTAC Software AG hat ihren Hauptsitz in Montabaur in Deutschland sowie eine Niederlassung in den USA, China und Japan, und verfügt über ein weltweites Partnernetzwerk für Vertrieb und Service. Die Philosophie von iTAC ist es, Menschen, Daten und Systeme miteinander zu verbinden.

Der Dürr Konzern zählt zu den weltweit führenden Maschinen- und Anlagenbauern mit ausgeprägter Kompetenz in denBereichen Automatisierung und Digitalisierung/Industrie 4.0. Produkte, Systeme und Services von Dürr ermöglichen hocheffiziente Fertigungsprozesse in unterschiedlichen Industrien. Dürr beliefert Branchen wie die Automobilindustrie, den Maschinenbau, die Chemie, Pharma- und holzbearbeitende Industrie. Das Unternehmen verfügt über 92 Standorte in32 Ländern und zählt weltweit 16.500 Mitarbeiter.

Firmenkontakt

iTAC Software AG

Natalie Wolodin

Aubachstraße 24

56410 Montabaur

+49 2602 1065 216

+49 2602 1065 30

natalie.wolodin@itacsoftware.com

http://www.itacsoftware.de

Pressekontakt

punctum pr-agentur GmbH

Ulrike Peter

Neuer Zollhof 3

40221 Düsseldorf

+49 (0)211-9717977-0

pr@punctum-pr.de

http://www.punctum-pr.de

Die Bildrechte liegen bei dem Verfasser der Mitteilung.