FETTE COMPACTING beschleunigt seinen NC-Prozess

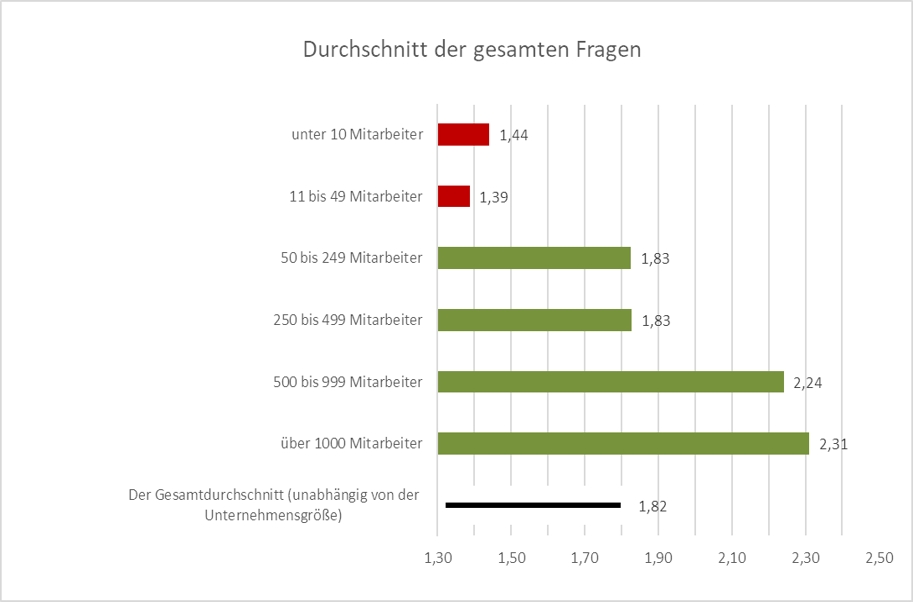

Mit einer durchgängigen Software-Prozess-Lösung von COSCOM reduziert die FETTE COMPACTING GmbH, ein Hersteller von Präzisionsmaschinen für die pharmazeutische Industrie, seine Durchlaufzeit um bis zu 50%.

Mit Know-how, Sorgfalt und innovativen Produkten gelingt es der FETTE COMPACTING GmbH ihre führende Position auf dem Weltmarkt zu behaupten. Als hochspezialisierter Hersteller von Maschinen für die pharmazeutische und chemische Industrie sieht sich das Unternehmen besonderen Anforderungen in puncto Präzision und Performance konfrontiert.

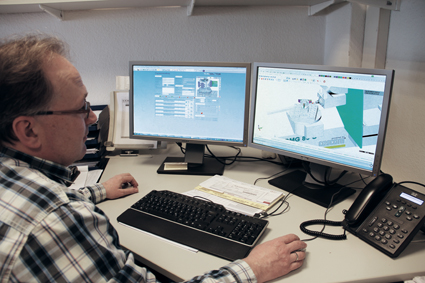

FETTE COMPACTING setzt in seiner Fertigung deshalb die vollständige Prozess-Lösung von COSCOM ein. Das System umfasst Werkzeugverwaltung, Fertigungsdaten-Management, CAM-System mit innovativem Postprozessor-Konzept sowie virtueller Maschine inkl. Maschinensimulation.

Diese leistungsfähige Gesamtlösung von COSCOM verhilft dem Mittelständler zu mehr Efzienz und Flexibilität, um sich damit den Erfordernissen des globalen Wettbewerbs erfolgreich zu stellen. Konkret ist das Unternehmen damit in der Lage die Durchlaufzeit von der Produktentwicklung bis zur Fertigung um knapp 50% zu senken sowie die Programmierzeit für die NC-Programmierung um mindestens 30%.

Lohnende Investition für höchste Wirtschaftlichkeit: Prozess-Lösung aus

Werkzeugdaten-Management, Maschinensimulation und CAM-System

Profi KINEMATIK

Die durchgängige COSCOM-Prozess-Lösung sorgt bei FETTE COMPACTING für einen wirtschaftlicheren Betrieb der CNC-Maschinen, d.h. kürzere Rüst- sowie Nebenzeiten, optimierte Verfahrwege und reduzierte Bearbeitungszeiten.

Die COSCOM Datenbanken als gemeinsame Datenbasis für Werkzeug- und Fertigungsdaten sichern einen durchgängigen NC-Prozess bis hin zur Maschinensimulation. Die Anbindung der COSCOM Werkzeugverwaltung an das Werkzeugvoreinstellgerät gewährleistet stets aktuelle Werkzeugdaten im System. Mit der Maschinensimulation und dem Werkzeugdaten-Management sichern Die FETTE COMPACTING den Prozess im Vorfeld virtuell ab und reduziert dadurch ihre Nebenzeiten deutlich. Dank selbstregelnder Fertigungsprozesse konnte die Durchlaufzeit von der Konstruktion bis zum fertigen Produkt halbiert werden.

Durchgängige COSCOM Prozess-Lösung bei der FETTE COMPACTING GmbH –

Highlights und Nutzen auf einem Blick:

-50% Verkürzung der Durchlaufzeit

-Intelligentes Werkzeug- und Datenmanagement

-Termingerechte Erstellung aller Fertigungsdaten

-30% schnellere und präzisere NC-Programmierung

-Absicherung der Fertigung durch Simulation

-Steigerung der Innovationsgeschwindigkeit

COSCOM ist ein führendes Software-Systemhaus, das Fertigungsdaten in der Zerspanungsindustrie vereinheitlich, vernetzt und optimiert. Die Verbindung zwischen dem ERP-System und der Fertigung steht dabei ganz oben. Rund um die CNC-Maschine werden Projekte in der Werkzeugverwaltung, im Tool- und Datenmanagement, im CAD/CAM und der Maschinensimulation sowie mit Infopoint / DNC-Vernetzung realisiert. Kompetenz im Consulting und zielorientiertes Projektmanagement sind die Basis für den gemeinsamen Erfolg – ein Ansprechpartner, eine Verantwortung, ein erfolgreiches Projekt!

Durch die Vernetzung der COSCOM Software-Produkte entstehen unterschiedliche, schnittstellenfreie Prozess-Lösungen für die Vernetzung aller Teilnehmer im Shopfloor. Die Hauptnutzen für den Anwender liegen dabei in einem effizienteren Zerspanungsprozess mit besserer Produktqualität, höherer Termintreue und geringeren Produktionskosten. COSCOM bietet alles aus einer Hand – von der Softwareentwicklung über Prozessberatung, Vertrieb und Projektmanagement mit Implementierung bis hin zu Schulung/Coaching, Service und Support.

COSCOM ist seit 1978 am Markt aktiv und ist damit einer der erfahrensten Anbieter auf dem Gebiet der Fertigungsautomatisierung und -digitalisierung in der Zerspanung. Aktuell sind europaweit rund 6.000 COSCOM-Lösungen und etwa 25.000 Maschinen und Anlagen mit COSCOM-Systemen vernetzt. COSCOM als Partner, das bedeutet für den Kunden Investitionssicherheit, Zukunftssicherheit und Innovationssicherheit.

Firmenkontakt

COSCOM Computer GmbH

Josef Schechner

Anzinger Str. 5

85560 Ebersberg

+49 (8092) 2098 – 0

cc-pr@lead-industrie-marketing.de

http://www.coscom.de

Pressekontakt

LEAD Industrie-Marketing GmbH

André Geßner

Hauptstraße 46

83684 Tegernsee

0049 8022 974990

info@lead-industrie-marketing.de

http://www.coscom.de

Die Bildrechte liegen bei dem Verfasser der Mitteilung.