„Warum die Cloud allein unsere Probleme nicht lösen wird!“

Die digital networking days der WEKA Fachmedien Gruppe sind die digitale Veranstaltungsreihe von INDUSTRIAL Production, KUNSTSTOFF MAGAZIN und materialfluss rund um aktuelle Themen und Trends. Vom 15. bis 17. Juni 2021 widmet sie sich mit praxisnahen Vorträgen, Best-Practice-Beispielen und Workshops täglich einem Thema aus Industrie und Logistik.

Den Teilnehmern erwarten spannende Vorträge um Themen wie Supply Chain Networking, Automatisierung in der Produktionslogistik sowie der Shopfloor, IOT, Digitalisierung und Wege zur Smart Factory, vernetzte Prozessketten sowie Edge- und Cloud-Lösungen für den Shopfloor. Das Vortragsprogramm richtet sich an Technische Entscheider in Produktionsunternehmen, Technische CEO/GF, Produktionsleiter, Werksleiter, IT-Leiter, „Prozess-Optimierer“, Lean-Manager o.ä.

Viele Produktionsunternehmen haben in der näheren Vergangenheit die schmerzliche Erfahrung gemacht, was es bedeutet, wenn Lieferketten unterbrochen sind. Schnell wurden Rufe laut, Produkte wieder näher am Bedarfs-Ort zu produzieren, anstatt sie dezentral/global produzieren zu lassen. Was passiert, wenn man den Transportweg zum Lagerort macht, konnte man sehen als der havarierte Frachter, MV Ever Given den Suez Kanal blockierte.

Diese Zusammenhänge sind vielen klar, aber wie steht es um die Abhängigkeit von unseren Daten? Was passiert, wenn die Daten plötzlich nicht oder nur sehr verzögert zur Verfügung stehen? Im schlimmsten Fall sorgt ein Datenmangel für einen Produktionsstillstand. Wie sagt man so schön: „Papier ist geduldig“. Aber was ist, wenn unsere Vision einer papierlosen Fertigung Wirklichkeit geworden ist? Was ist, wenn die Mitarbeiter in der Produktion der Zugriff auf die produktionsrelevanten Daten nicht möglich ist? Was ist, wenn er keine Auftragsinformationen hat? Was ist, wenn er keinen Zugriff auf Zeichnungen oder NC-Programme hat? Was ist, wenn ihm Prüfmerkmale und dessen Informationen nicht zugänglich sind? Dann ist der Punkt erreicht, wo die „Fertigung-Autonomie“ gefährdet ist. Dann droht Produktionsstillstand durch Datenmangel.

Um solche Situationen konzeptionell auszuschließen ist es sinnvoll, von der immer wieder diskutierten Frage „Cloud oder on premise?“ abzulassen, einen Schritt zurückzugehen, um wieder das „große Ganze“ zu sehen und sich Gedanken über eine Vermischung der beiden Konzepte zu machen.

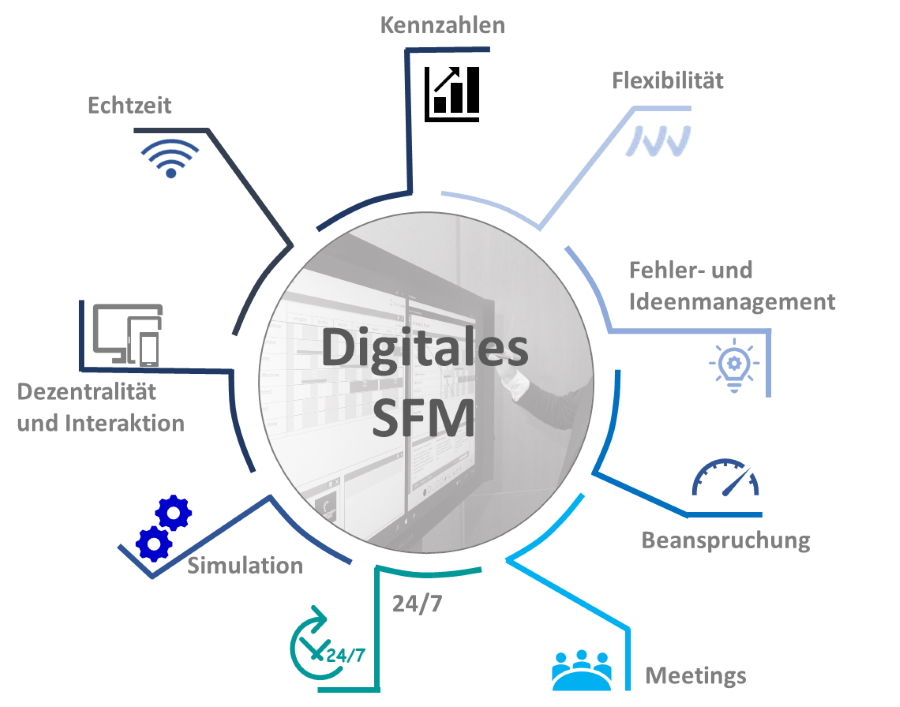

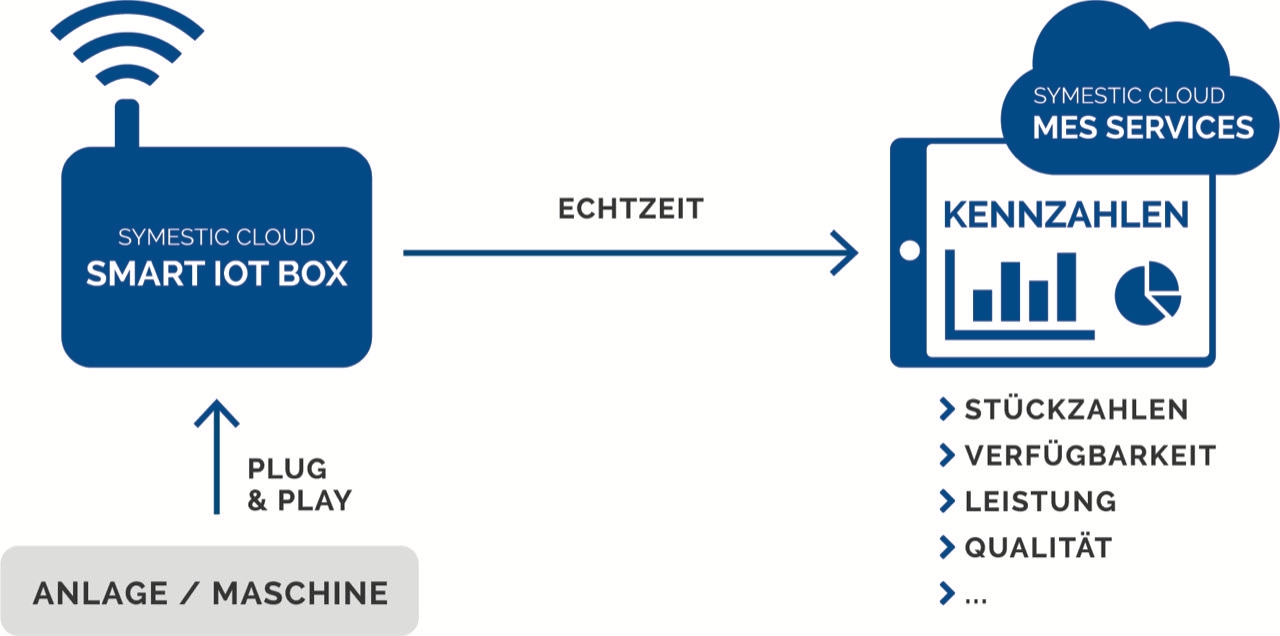

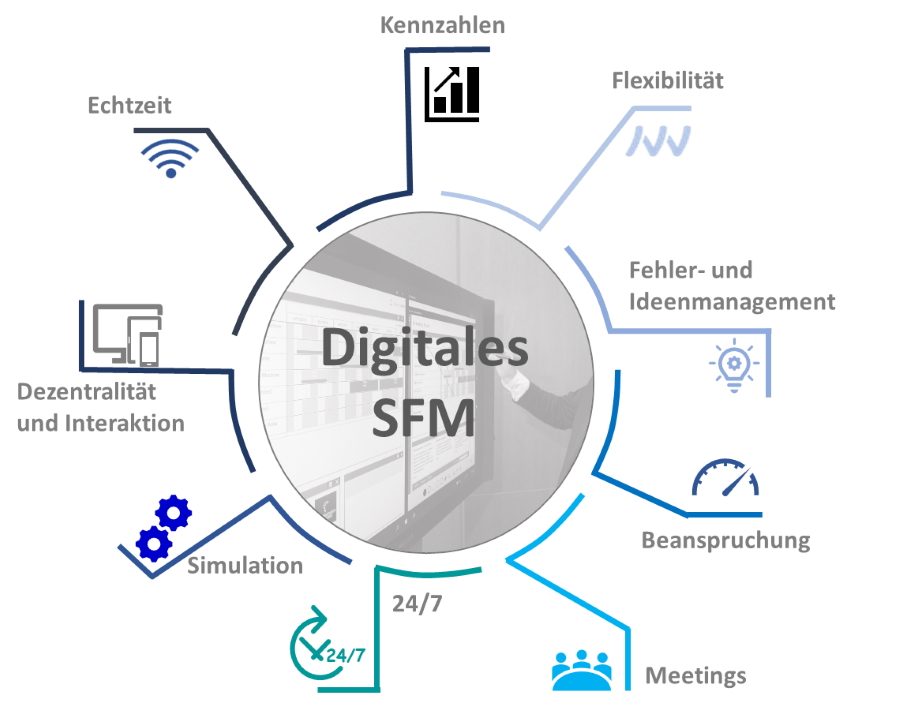

Die Cloud als Ort zur Speicherung nahezu unendlich viele Daten und die Cloud als Ort für Analysen mit ihrer schier unerschöpflichen Rechenleistung, ist ein sinnvolle Ergänzung zu den operativen Systemen in der Produktion. Jedoch immer, wenn es darauf ankommt sicherzustellen, die relevanten Daten zur richtigen Zeit zugriffsbereit zu haben kann es sinnvoll sein einen gewissen Teil der Daten und auch einen gewissen Teil der Business Logiken, welche Entscheidungen treffen on premise vorzuhalten. Oberstes Ziel ist es, die „Fertigungs-Autonomie“ sicherzustellen und durch die Vermischung von Cloud- Edge- und on premise Technologien die eigene Produktion mit einer „digitalen Schutzhülle“ zu versehen.

Diese „Schutzhülle“ möglichst so zu implementieren, dass der interne, administrative, Aufwand auf ein Minimum reduziert wird und dabei eine autonome, digitale Produktion aufrecht zu erhalten, ist das Ziel hybrider MES-Systeme.

Der Vortrag beinhaltet zahlreiche Beispiele aus der Anwendungspraxis anhand konkreter Case Studies in Produktionsunternehmen sowie Lösungsansätze der IT-Konzeption und Roadmap zur Umsetzung.

Weitere Infos und Anmeldung zur Veranstaltung

PROXIA Software AG ist ein europaweit tätiges Software-Unternehmen, das MES-Lösungen für Produktionsunternehmen entwickelt und implementiert. Seit mehr als 30 Jahren beschäftigt sich die Unternehmensgruppe mit der Prozessoptimierung in der Industrie. Die Kern-Produktpalette der PROXIA MES-Software beinhaltet MES Planung, Erfassung, Monitoring, sowie Analyse, Auswertung und Controlling von Produktionskennzahlen. Das Leistungsspektrum umfasst Software – Entwicklung, MES-Consulting, Vertrieb, Installation, Support und Schulung.

Die PROXIA Software AG ist zertifizierter SAP-Partner und schafft eine Datendurchgängigkeit von den Geschäftsprozessen bis hin zur Shopfloor Ebene durch die vertikale und horizontale Integration von MES-Lösungen aus einer Hand. Mit den innovativen PROXIA MES-Softwareprodukten, MES-Leitstand, Shopfloor Management, MDE, BDE, PZE, CAQ, TPM, Online-Monitoring und OEE/KPI-Kennzahlenerfassung lassen sich komplette MES-Prozessstrukturen abbilden und mit der ERP/PPS-Ebene verschmelzen – auf Kurs zur Smart Factory und Industrie 4.0. Modernste Software-Technologien, der schnittstellenfreie, bedarfsgerechte, modulare Systemaufbau sowie schnelle Projekt-Realisierung sichern dem Kunden eine kurze Integrationszeit und damit eine hohe Investitionssicherheit sowie schnellen ROI der MES-Software-Investition.

Firmenkontakt

PROXIA Software AG

Julia Klingspor

Anzinger Strasse 5

85560 Ebersberg

+49 (0) 80 92 23 23 0

marketing@lead-industrie-marketing.de

http://www.proxia.com

Pressekontakt

LEAD Industrie-Marketing GmbH

André Geßner

Hauptstraße 46

83684 Tegernsee

+49 (0)8022 91 53 188

+49 (0)8022 91 53 189

info@lead-industrie-marketing.de

http://www.lead-industrie-marketing.de

Die Bildrechte liegen bei dem Verfasser der Mitteilung.